橡胶配方

By Anders G. Christensen, AVK GUMMI A/S

橡胶化合物比塑料和金属合金复杂得多。它们并没有标准配方,通常每种橡胶化合物都有自己的配方结构。用户无法通过成分识别橡胶化合物的好坏,因此我们需要关注橡胶化合物的特性,以及其实际应用所需的各项认证证明。

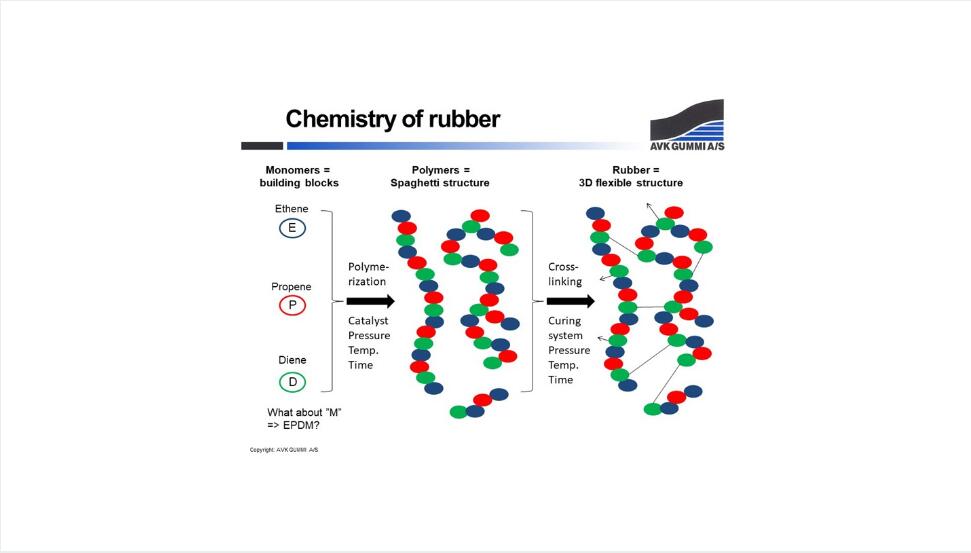

本质上而言,任何橡胶配方都由高分子聚合物、填充剂、增塑剂和固化方式构成。此外,还可能会添加抗降解剂、加工助剂和其它功能成分。橡胶的主要性质来源于高分子聚合物,具体取决于其化学设计。

在本例中,我们选择了EPDM。将三种单体按照不同的长度、分支、比例和顺序进行链式组合。所有这些参数都会对橡胶的特性(比如强度、永久形变等)产生决定性影响。

选择了合适的高分子化合物后,该选择填充剂了。最重要的部分是炭黑,它能够增强橡胶的强度,调节橡胶的摩擦性能、灵活性、热性能和导电性能。根据结构的不同,炭黑的性能也会发生较大的变化。

除炭黑外,还有大量的“白色填充剂”,例如二氧化硅、滑石粉和高岭土。总体而言,这些填充剂不会大幅提升橡胶强度,但它们中的大多数都会对化学抗性产生负面影响。

现在是时候选择增塑剂了。增塑剂能够调节硬度,并充当均质剂。对EPDM而言,有很多增塑剂可以选择,但矿物油是最常用的增塑剂。

最后,来看看固化方式吧!基本上,EPDM采用两种固化方式:硫化剂和过氧化物。当使用硫化剂进行固化时,橡胶化合物的固化速度通常较快,而过氧化物固化则会使橡胶化合物的压缩形变更低、味道和气味更淡,且热稳定性更好。而不利的一面是需要多一步工艺流程:二次固化。目的是清除那些会导致难闻气味和味道的分解物质。

如上所述,还可以添加其它功能成分。加工助剂不仅帮助脱模,还会提升橡胶化合物的流动特性,但也会改变橡胶部件的表面,这一点可能会提高橡胶的摩擦力、清洁度和外观质量。但是,当应用于饮用水时,加工助剂可能会导致橡胶表面滋生微生物,形成生物膜,这反过来也会导致卫生问题。

抗降解剂主要用于防止高分子聚合物主链的断裂,该主链包含双键,就跟NBR橡胶一样。EPDM基本上不需要添加抗降解剂,因为高分子聚合物本身就保护得很好。抗降解剂主要分为抗臭氧剂和抗氧化剂,包括简单的蜡到非常复杂的有机分子。

正如使用其它化学物质一样,我们在使用橡胶助剂时也要非常小心,不仅要注意其对功能的影响,还要注意对健康和环境的影响。例如,汽车行业的轮胎、软管和安全带就使用了大量橡胶助剂,当将此类橡胶助剂用于食品、医疗保健和饮用水领域时,就会导致很严重的问题。

这就是为何监管机构会发布肯定列表、禁止名单和获准项目的原因。

AVK GUMMI对其所有橡胶化合物主动出具合规证明,确认我们只使用符合REACH和RoHS标准的原材料,且我们的原材料不含动物性成分、消耗臭氧的物质、争议性矿物、有害的双酚化合物或邻苯二甲酸盐,且我们产品的制造方式符合EN 1935/2004规定,包括优良生产操作规程(GMP),且整个生产过程完全可追踪。